PLC及可控硅调速技术

在龙门刨上的应用

龙门刨床主要用于加工大型或重型零件上的各种平面、沟槽和各种导轨面,也可在工作台上一次装夹数个中小型零件进行加工。一台B2012A型的龙门刨动力是由F-D机组系统来实现,其电气控制系统较为复杂,所用的继电器、接触器数量比较可观,在使用过程中所出的电气故障,相当一部分都是由于继电器、接触器触点接触不良引起的,为避免此类情况,我们可以通过PLC机来完成刨台调速及横梁、刀架的控制。此方法对改造后的机床工作性能良好,节电效果显著、可靠性高、噪声低等优点。

一.控制方案

主传动控制采用一套可控硅可逆调速系统,可控硅主回路采用三相桥式反并联无环流供电方式,此装置是禁止的,无旋转部分,而且投资少效率高,响应也比较快,还可以对系统省去一些电机,减少了占地面积,降低了运行噪音,并提高了电能利用率。

刨台自动往复和调速,横梁升降、夹紧、放松,刀架快移和自动进给,冷却风泵和润滑油泵启停等均由PLC控制。由于大部分逻辑动作和控制功能均由PLC程序来实现,可节省十几只中间继电器和时间继电器,系统连线也大为减少,大大提高了系统运行的可靠性。同时采用PLC控制后,所有的按钮、行程开关等控制信号均由二极管显示,为准确、迅速地判断电气故障提供方便,对维修提供了便利。

二.可控硅调速系统的工作原理

1.控制回路的工作原理

控制回路采用速度、电流双闭环调节系统,原理框图如(图1)。

图1 调节回路原理框图

现以正转为例来说明调节回路的工作原理:正转起动瞬间,系统突然给定电压u g (+),由于开始时速度反馈u sf为零,即速度调节器ST饱和输出为(+),又因在启动瞬间电枢电流I D=0(此时电子开关DK 1接通,DK 2断开),电流调节气LT也饱和输出为(+),经二极反相使控制信号u K为(+),正向脉冲从触发角α=900往α< 900方向移动,正向可控硅整流状态,电动机在最大恒定电磁转矩情况下快速正向起动并加速。电动机开始加速后,速度反馈、电流反馈渐渐增大,当电动机加速到给定转速时,速度调节器ST和电流调节器LT退出饱和区并工作在放大状态,系统在给定速度下运行。

β信号在给定电压ug=0和进行逻辑切换时,使控制电压uk变为负,将触发脉冲移动α>900(即β)区,保证任何一组桥始终是从逆变区投入,以防止切换过程中产生反馈制动。

电势跟踪环节DS使控制电压的绝对值始终等于给定速度值。例如当给定电压ug=+5V时突然停车,则uk从-5V开始再生制动,以提高系统反应的快速性。

2.逻辑电路的工作原理

逻辑电路的主要作用是实现两组触发脉冲出现,在任何时间内只容许一组桥路工作,而另一组则被封锁,根据电动机的各种工作情况可以推出:

正组桥路的工作条件

A=ΔN·I0+ΔN·I0+ΔN·I0=ΔN ·I0+I0=ΔN·I0·I0

A=ΔN·I0+ΔN·I0+ΔN·I0=ΔN ·I0+I0=ΔN·I0·I0

=ΔN·I0

=ΔN·I0

反组桥的工作条件

B=ΔN·I0+ΔN·I0+ΔN·I0=ΔN +ΔN .I0=ΔN+I0=ΔN·I0

B=ΔN·I0+ΔN·I0+ΔN·I0=ΔN +ΔN .I0=ΔN+I0=ΔN·I0

综合A、B可得到图2所示的逻辑电路。

图2 逻辑电路

其中ΔN表示来自极性鉴别器SJB的控制电压极性信号,I0表示来自零电流检测器IJB的电流过零信号。A3、A4交叉联接使逻辑电路具有记忆性能,以保证电动机起动,电枢电流建立后,即使控制电压ΔN极性改变,逻辑电路仍保持不变,保证正、反二组桥路的切换只有在电枢为零,并经过适当延时才能进行,这也是无环流逻辑控制系统的关键。

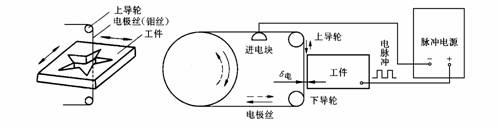

3.脉冲触发回路的工作原理

触发电路由同步电源、锯齿波发生器、脉冲形成和分配等环节组成。本系统采用双窄脉冲触发方式,其原理图如图(3)所示。工作原理如下:同步电压ua经

R1、R2和C1滤波并产生一个特定的移相后,在同步电源过零时使A1翻转,C点输出正电位,使三极管T导通,C2、A2构成的积分器通过W1、D1、R3、R6、T负电源再次进行充电,形成锯齿波;当同步电源再次过零时,A1又翻转,C2通过D2迅速放电,所以锯齿波的宽度刚好为同步电源的宽度。与同步电压同相的锯齿波和控制电压UK在A3迭加,控制触发脉冲的移相。触发回路各点的 波形如图4所示。

图3 触发电路原理图

图4 触发电路各点波形图

在三相全控桥式整流电路中,可控硅的导通顺序为+A- -C +B - -A +C -B - +A ,每个元件导通1200,每经600相邻的两相换流一次。因此触发脉冲的顺序也应是1,2,3,4,5,6,1,六个触发脉冲相应依次排队,相位差600。由于本系统采用双窄脉冲触发方式,为了保证任何瞬间有两只可控硅同时导通,必须采用补脉冲的方法,即在给-C相可控硅加触发脉冲2时,再给+A相可控补一个脉冲1,其余的类推。因此实际加工可控硅上的触发脉冲顺序为

在三相全控桥式整流电路中,可控硅的导通顺序为+A- -C +B - -A +C -B - +A ,每个元件导通1200,每经600相邻的两相换流一次。因此触发脉冲的顺序也应是1,2,3,4,5,6,1,六个触发脉冲相应依次排队,相位差600。由于本系统采用双窄脉冲触发方式,为了保证任何瞬间有两只可控硅同时导通,必须采用补脉冲的方法,即在给-C相可控硅加触发脉冲2时,再给+A相可控补一个脉冲1,其余的类推。因此实际加工可控硅上的触发脉冲顺序为

1,2 2,3 4,5 5,6 6,1

1,2 2,3 4,5 5,6 6,1

图3中YH为与或选择器,它可得到以下的逻辑关系:

-C相脉冲=LK1(1+2)

+B相脉冲=LK1(2+3)

-A相脉冲=LK1(3+4)

+C相脉冲=LK1(4+5)

-B相脉冲=LK1(5+6)

+A相脉冲=LK1(6+1)

反组桥的脉冲形成类同,此时LK1封锁,LK1选通。

三.PLC在龙门刨上的应用

可用PLC,完成对可控硅调速系统、横梁、刀架以及一些铺助装置的控制。PLC的I/O端口及接线图如图5。采用PLC控制后,不仅省掉大量的中间继电器、时间继电器,简化了控制线路,而由于绝大部分逻辑动作和控制功能均由PLC程序来实现,要改变或增加其控制功能,只要对程序进行适当的修改即可,即无需改变外部硬件线路就可使原机床的控制功能和可靠性得到良好的改进和提高。现以横梁控制部分为例加以说明,编程梯形图如图6所示,针对原机床控制线路在实际应用中存在一些不足,我们进行了一些改进。

1.在横梁下降过程中,增加了微量回升控制,使操作更方便。

下降过程中,为了消除带动横梁的丝杠和螺母之间的间隙,在下降过程结束后,使横梁自动回升一段的距离,以防止横梁歪斜。。回升的距离可以通过改变横梁回升定时器(M153)的时间常数方便地调节。

2.横梁下降结束,进行自动回升时,电动机是反接制动,电动机制动电流较大,易烧毁熔断器。为此再增加一个延时环节(T53),使下降结束经适当延时再回升。

3.原横梁夹紧是靠过电流继电器FA1的常闭触点来动作,当FA1失灵时,容易发生事故,调整时也要特别小心。现增加定时环节(M154,M155),这样即使FA1失灵,也不会在发生事故,提高了系统的安全性与可靠性。

图5 PLC I/O端口分配及接线图

图6横梁控制编程梯形图

以上几点改进,使横梁控制部分的性能更为完善,工作更为可靠。从图6可以看出,尽管横梁控制部分用了五只时间继电器,但由于这些功能都是通过PLC程序来实现的,体现出采用PLC后控制的灵活性和方便之处。

PLC及可控硅调速技术

在龙门刨上的应用

我收藏的店铺

我收藏的店铺 我的

我的 商家入驻

商家入驻 15904040249

15904040249

我要开店

我要开店

积分签到

积分签到

0

0 291

291

我的

我的

咨询

咨询

购

购

顶部

顶部