挤出发泡用环形口模内流场的数值模拟及分析研究

●摘 要:运用POLYFLOW软件对挤出发泡环形口模内的压力场和剪切场进行数值模拟系统分析了流道出口间隙、流道收敛角以及增设平直段对机头建压能力和对物料剪切的影响,并比较了具有相近建压能力的不同口模结构内的剪切流场。结果表明:相较于减小出口间隙,减小收敛角和增设平直段更有助于控制口模流道内的剪切速率,避免剪切生热过大,对挤出发泡成型产生不利影响。

塑料发泡制品具有质轻、吸收冲击载荷、隔热和隔音、比强度高等优异特性[1],在生产生活中具有广阔的应用前景。

挤出发泡作为一种连续的生产方式,生产效率高,广泛用于制备发泡片材、板材、管材和型材。在挤出发泡过程中,为得到结构均匀、质量稳定的发泡制品,需要控制的条件包括螺杆形式、机头结构、添加剂、挤出机各区温度、产量、注气量等[2-4],其中机头结构对产品的最终结构及性能具有重要影响。与传统挤出机机头不同的是,为了得到结构均匀的发泡制品,需要在发泡机头口模处建立一定的熔体压力和压降速率来使气泡成核并均匀分布[5]。目前在设计机头结构时,通常采用较小的出口间隙来保证足够的压力降和压降速率,但是这种设计会在机头出口处产生大量的剪切热,导致物料温度过高,造成气体逃逸,影响发泡制品质量。

目前国内外关于机头口模结构对挤出发泡的影响仍处于研究阶段,并没有一套完整的理论来

指导口模结构的设计和加工。侯雁婷等[6]在对片材口模的研究中,设计加工了6个不同几何尺寸的片材机头,并用聚丙烯(PP)树脂进行挤出发泡实验,结果表明,口模间隙小、平直段长度大的片材机头所提供的压力降较大,得到的发泡制品表观密度较低,泡孔平均直径较小。谢兴阳等[7]运用POLYFLOW对一环形口模流道进行流场模拟,分析了流道各处的压力场、黏度场和剪切场,结果表明,机头口模间隙对流道内压力场的影响显著,在制备PP片材过程中可通过调节注气量、产量和口模间隙来控制制品质量。Park等[8-9]设计了几组不同孔径和长径比的圆形口模,用聚苯乙烯(PS)和高熔体强度聚丙烯(HMS-PP)树脂进行挤出发泡实验,并用CCD相机拍摄口模出口处制品的发泡情况,结果发现,实验温度过高时制品在口模出口处出现驼峰现象,气体明显逃逸,得到的制品泡孔直径较小。

本文应用POLYFLOW对挤出发泡用环形口模内的流场进行系统模拟,分析了各个口模结构参数对流道内的压力场和剪切场的影响,并比较了几组建压能力相同的口模结构内剪切场的分布,提出了控制机头出口剪切的优化方案,为发泡用环形口模的实际设计加工提供理论依据。

1 流场模拟

POLYFLOW是一款基于有限元法的计算机流体力学分析(CFD)软件,具有强大的解决非牛顿、非线性问题的能力,专门用于黏弹性材料的流动模拟。它主要适用于塑料等高分子材料的挤出成型、吹塑成型、拉丝、层流混合、涂布过程中的流动、传热以及化学反应等问题。

1.1 环形口模流道结构

在进行POLYFLOW流场模拟时所采用的口模结构形式如图1所示,其结构参数包括出口间隙h、流道收敛角β、扩展角α以及出口平直段长度L。熔体从所示口模左端流入,右端流出。

1.2 网格划分

由于口模结构具有对称性,为减少计算量,取其1/4进行流场模拟。对1/4口模结构在GAMBIT中进行流道截面的网格划分,结果如图2所示。从图2可以看出,由于距出口较远的流道间隙很大,基本不起建压作用,所以网格划分稀疏,距出口较近处网格划分密实。

1.3 模拟条件

选择Bird-Carreau黏弹性模型,材料为PP,产量20 kg/h,采用160℃下、含有5%CO2

的PP熔体的流变参数[10]:流动指数(n)0.40,零切黏度(η0)23 717 Pa•s,松弛时间(λ)2.15 s。

2 模拟结果

2.1 压力场分析

图3为口模流道(h=0.5 mm,β=10°,α=30°,L=0)内的压力场(Pa)。从图3的压力分布云图可以看出,口模入口处的压力最大,沿熔体流动方向压力逐渐减小。结合口模的结构尺寸可知,压力的变化主要发生在距出口0~8 mm处,所以在分析流道压力分布时,取距出口0~8 mm流道内的流场作为分析对象,沿熔体流动方向每间隔1 mm取一个垂直于流动方向的流道截面,按截面上的压力值作出压力分布曲线。在挤出发泡过程中,气泡的成核生长发生在熔体压力接近和低于气体饱和压力的时候,160℃下5%CO2在PP熔体中的饱和压力为5.8 MPa[11],在压力分布曲线图上作出饱和压力线,确定成核点的位置。

2.1.1 出口间隙对压力场的影响

图4为出口间隙h(α=30°,β=10°,L=0)对流道压力分布的影响。从图4可以看出,出口间隙较小的口模具有较高的熔体压力,并且随着出口间隙的减小,熔体压力增加得较快。对于出口间隙较小的口模,在靠近出口处的压降速率较大,有利于气泡成核,从而提高了成核密度,这样有助于得到微孔结构均匀的制品。口模间隙减小使流道内的压力升高,气泡的成核点向出口方向移动,缩短了气泡核在口模流道内的滞留时间,有利于抑制预发泡现象。

2.1.2 收敛角度对压力场的影响

图5为流道收敛角β(h=0.5 mm,α=30°,L=0)对流道压力分布的影响。从图5可以看出,随着流道收敛角的减小,流道内的熔体压力逐渐提高,但靠近出口处压降速率提高得并不明显,出口处不同收敛角的压降速率相近,即对气泡成核速率的影响差别不大,并且不同收敛角的气泡成核点位置也相近,所以减小收敛角对促进气泡成核、缩短滞留时间的作用不大。

2.1.3 增设平直段对压力场的影响

图6为平直段长度L(h=0.7 mm,β=10°,α=30°)对流道压力分布的影响。从图6可以看出,在出口处增设平直段能提高口模内的熔体压力,平直段越长,熔体压力越高,并且熔体压力随平直段增长而均匀地提高。但由于不同平直段长度的口模在靠近出口处的压降速率相近,所以增设平直段对促进气泡成核以及缩短滞留时间并没有太大帮助。

2.2 流场对比分析

在实际口模结构设计中,通常采用较小的出口间隙来保证口模内有较高的熔体压力,但是较小的出口间隙势必会带来更大的剪切速率。而在挤出发泡过程中,随着剪切速率的提高,剪切热增大,熔体温度升高,熔体强度及熔体黏度下降;口模出口处的剪切还会使气泡提前成核[12]。因此,合理的口模结构应避免局部的剪切速率过高。

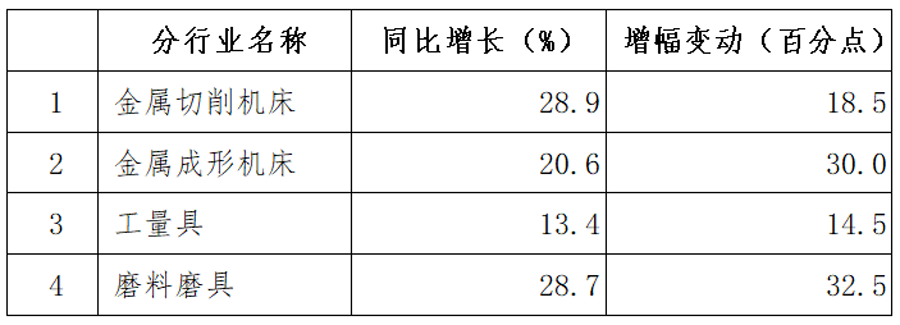

如前所述,增设平直段也可以提高口模流道内的熔体压力。表1为不同出口间隙和平直段长度的口模,其流道内所能获得的最高熔体压力(也称口模建压能力)。对比表1中最高熔体压力相近的口模,分析比较其压力分布和剪切速率(流道壁面)分布曲线。

为分析在建压能力相近的情况下,增加平直段长度和减小出口间隙对流道内压力和剪切速率

分布的影响,取表1中h=0.7 mm、L=0与h=0.9 mm、L=1.5 mm的口模进行对比,它们的最高熔体压力分别为6.82和6.77 MPa,其压力和剪切速率分布曲线如图7所示。同样将表1中h=0.7 mm、L=1.0 mm与h=0.8 mm、L=2.0 mm的口模进行对比,它们的最高熔体压力分别为9.00和8.90 MPa,其压力和剪切速率分布曲线如图8所示。

从图7(a)和图8(a)的压力分布曲线可以看出,所对比两组口模的建压能力相近,不论是流道各处的熔体压力还是出口压降区别都不大。

从图7(b)和图8(b)的剪切速率分布曲线可以看出,物料进入平直段前,增设平直段口模中的剪切速率稍高于无平直段的,且平直段较长口模的剪切速率高于平直段较短的;物料进入平直段后,由于环形口模流道结构向外扩展的特征,环形流道沿物料流动方向的直径逐渐增大,而平直段部分流道间隙不变,从而引起流道截面积增大,在产量一定的条件下,物料流动速率则会降低,剪切速率相应减小,而且平直段流道间隙越大,这种减小越明显,平直段越长这种减小持续时间越长。

因此在建压能力相近的情况下,通过增设平直段来提高口模流道内熔体压力的方案优于直接减小出口间隙的方案。相较于减小出口间隙,增设平直段可使口模内的剪切速率更低,并能保障制品厚度。

减小流道收敛角也可以提高口模流道内的熔体压力。表2为不同出口间隙和流道收敛角的口模,其流道内所能获得的最高熔体压力。对比表2中最高熔体压力相近的口模,分析比较其压力分布和剪切速率(流道壁面)分布曲线。

为分析在建压能力相近的情况下,减小流道收敛角与减小出口间隙对流道内压力和剪切速率分布的影响,将表2中h=0.6 mm、β=10°与h=0.4 mm、β=20°两个口模进行对比,它们的最高熔体压力分别为8.28和8.12 MPa,其压力和剪切速率分布曲线如图9所示。同样将表2中h=0.8 mm、β=15°与h=0.6 mm、β=25°两个口模进行对比,它们的最高熔体压力分别为4.50和4.43 MPa,其压力和剪切速率分布曲线如图10所示。

从图9(a)和图10(a)的压力分布曲线可以看出,两组口模的最大熔体压力相近,但是出口间隙较小的口模在靠近出口处压降速率较高,气泡核滞留时间短,能抑制物料在流道内提前发泡,有利于提高发泡制品质量。

从图9(b)和图10(b)的剪切速率分布曲线可以看出,流道收敛角较小、出口间隙较大的口模在距离出口较远处,其剪切速率略大于收敛角较大、出口间隙较小的口模;但在靠近出口处,出口间隙较小口模的剪切速率会急剧增大,远远超过出口间隙较大的口模。因此通过减小流道收敛角来提高口模流道内熔体压力,对控制出口处剪切速率的效果非常明显。

3 结语

对环形发泡机头口模内流场的模拟分析结果表明,减小口模出口间隙、减小流道收敛角以及在出口增设平直段都有助于提高其建压能力。其中减小出口间隙能增大出口处的压降速率,而减小流道收敛角和增设平直段对于提升出口处压降速率并没有太大帮助。在建压能力相当的情况下,与减小出口间隙相比,减小流道收敛角和增设平直段均有助于在口模出口处更好地控制剪切速率,保证发泡制品质量。该分析结果对挤出发泡用环形口模的结构设计、筛选和优化具有一定指导意义。

精彩图片

-

2021年机床工具行业经济运行情况

881 2022-02-25 16:33:03

-

工业互联网的内涵与外延

799 2022-04-18 10:53:25

-

模具CAD/CAM系统的构成

730 2019-10-17 10:50:29

-

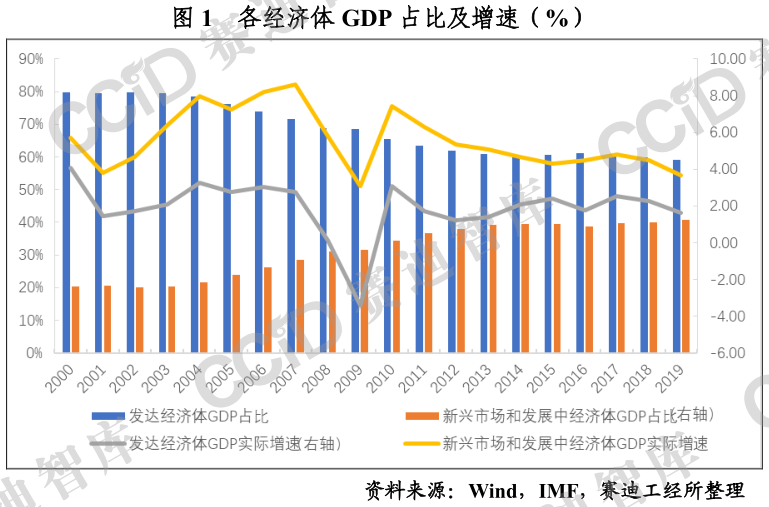

未来十年全球经济五大发展趋势展望

714 2021-02-03 10:14:47

-

【工信论坛】建设智能工厂 推进智能方案落地

707 2022-02-23 11:06:25

-

没有数据采集,工业互联网将是无源之水

688 2022-02-08 14:38:12

-

未来工厂的五大属性!

678 2022-05-11 16:25:15

-

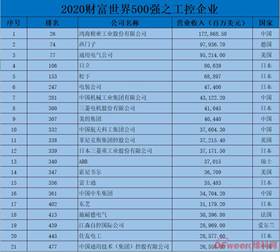

2020财富世界500强工控企业,中日占据半壁河山

669 2020-08-17 15:53:12

我收藏的店铺

我收藏的店铺 我的

我的 商家入驻

商家入驻 15904040249

15904040249

我要开店

我要开店

积分签到

积分签到

0

0 240

240 我的

我的

咨询

咨询

购

购

顶部

顶部